Hệ thống dây chuyền công nghệ sơn tĩnh điện: Giải pháp tối ưu cho ngành công nghiệp

Giới thiệu về công nghệ sơn tĩnh điện

Công nghệ sơn tĩnh điện đã trở thành một phần quan trọng trong ngành công nghiệp hiện đại, nhờ vào những ưu điểm vượt trội của nó so với các phương pháp sơn truyền thống. Khái niệm sơn tĩnh điện đề cập đến quá trình sử dụng điện tích để gắn kết sơn lên bề mặt của vật liệu. Đây là một phương pháp sơn hiệu quả, giúp cải thiện tính bền vững và thẩm mỹ cho sản phẩm.

Lịch sử phát triển của công nghệ này bắt đầu từ những năm 1930, nhưng nó thực sự bùng nổ vào thập niên 1960, khi công nghệ này đã được cải tiến và áp dụng rộng rãi trong nhiều lĩnh vực khác nhau. Ngày nay, công nghệ sơn tĩnh điện đã trở thành tiêu chuẩn trong sản xuất và chế biến các sản phẩm kim loại, nhờ vào tính năng thân thiện với môi trường và khả năng tiết kiệm chi phí sản xuất.

Các nguyên lý hoạt động cơ bản của công nghệ sơn tĩnh điện bao gồm việc sử dụng bột sơn chứa hạt polymer và chất tạo màu. Khi bột sơn được phun lên bề mặt vật liệu, trong quá trình này, điện tích âm sẽ được áp dụng lên bột sơn, trong khi bề mặt vật liệu có điện tích dương. Sự khác biệt về điện tích này giúp bột sơn bám chắc vào bề mặt vật liệu, sau đó được nung nóng để liên kết và tạo thành lớp sơn bền chắc.

Sơn tĩnh điện mang lại nhiều lợi ích cho ngành công nghiệp. Đầu tiên, phương pháp này giúp giảm thiểu lượng sơn phun ra ngoài, từ đó giảm lãng phí nguyên liệu. Thứ hai, lớp sơn tạo ra có độ bền cao, có khả năng chống trầy xước và chống ăn mòn tốt hơn so với các phương pháp sơn truyền thống. Hơn nữa, công nghệ này cũng đóng góp vào việc giảm thiểu ô nhiễm môi trường thông qua việc hạn chế khí thải độc hại trong quá trình sản xuất. Tổng hợp lại, công nghệ sơn tĩnh điện thực sự là một giải pháp tối ưu cho nhu cầu sản xuất hiện đại.

Cấu trúc của một hệ thống dây chuyền sơn tĩnh điện

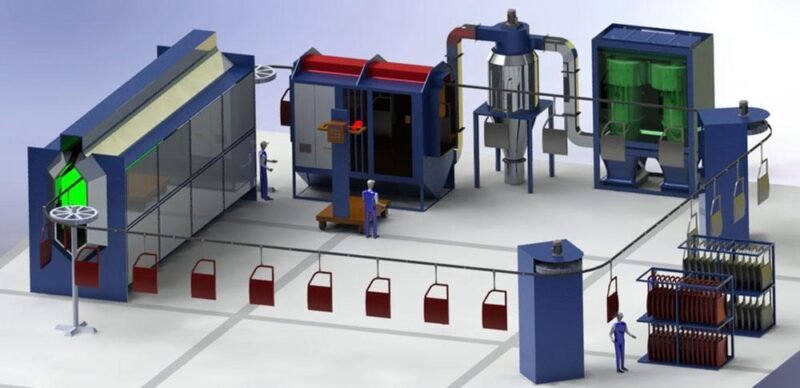

Hệ thống dây chuyền sơn tĩnh điện là một phần quan trọng trong ngành công nghiệp sơn, đảm bảo hiệu quả và chất lượng cho sản phẩm. Các thành phần chính của hệ thống này bao gồm thiết bị phun sơn, buồng sơn, hệ thống sấy, và tủ hút bụi, mỗi thành phần đóng vai trò thiết yếu trong quy trình sơn.

Đầu tiên, thiết bị phun sơn là thành phần chính, chịu trách nhiệm phun lớp sơn tĩnh điện lên bề mặt của sản phẩm. Thiết bị này hoạt động dựa trên nguyên lý tĩnh điện, tạo ra điện tích cho bột sơn, khiến chúng bám dính vào bề mặt kim loại. Các loại máy phun thường được sử dụng bao gồm súng phun màng cực và súng phun ion, giúp tăng cường độ chính xác và hiệu quả. Việc điều chỉnh áp suất và dòng điện giúp đạt được lớp sơn đồng đều và mịn màng.

Tiếp theo là buồng sơn, nơi sản phẩm được treo và được phun sơn. Buồng này thiết kế kín để hạn chế bụi bẩn và đảm bảo sơn không bị lẫn tạp chất. Buồng còn giúp tận dụng tối đa sơn và giảm thiểu sự thất thoát, đồng thời tăng cường hiệu suất môi trường làm việc. Hệ thống buồng phải được kiểm soát tốt về nhiệt độ và độ ẩm để đạt hiệu quả tối ưu trong việc tạo ra lớp sơn bền bỉ.

Hệ thống sấy là bước tiếp theo, nơi sản phẩm sau khi phun được làm khô và cứng hóa. Quá trình sấy có thể diễn ra bằng cách sử dụng lò sấy nhiệt hoặc bức xạ hồng ngoại, giúp lớp sơn bảo đảm độ bền và chịu được va đập. Cuối cùng, tủ hút bụi đóng vai trò quan trọng trong việc thu gom bụi bẩn phát sinh trong quá trình sơn, giữ cho không khí trong khu vực làm việc sạch sẽ và an toàn.

Quy trình hoạt động của dây chuyền sơn tĩnh điện

Quy trình hoạt động của dây chuyền sơn tĩnh điện bao gồm nhiều bước quan trọng, từ khâu chuẩn bị bề mặt sản phẩm cho đến quá trình hoàn thiện. Để đảm bảo hiệu quả và chất lượng sơn, việc chuẩn bị bề mặt là bước đầu tiên không thể thiếu. Các sản phẩm cần được làm sạch hoàn toàn để loại bỏ bụi bẩn, dầu mỡ, hoặc các chất cặn bã khác. Quá trình này thường sử dụng các hóa chất chuyên dụng hoặc thiết bị làm sạch hiện đại để đạt được bề mặt lý tưởng cho quá trình sơn tiếp theo.

Sau khi bề mặt đã được làm sạch, sản phẩm sẽ được đưa vào buồng phun sơn. Tại đây, sơn tĩnh điện sẽ được phun lên bề mặt của sản phẩm thông qua một hệ thống súng phun. Hệ thống này sử dụng điện tích để hút sơn tĩnh điện vào bề mặt vật liệu. Nhờ vào tính chất tĩnh điện, lớp sơn phủ sẽ bám chặt và đồng đều trên bề mặt, tạo ra một lớp hoàn thiện mịn màng và bền bỉ.

Tiếp theo, sau quá trình phun sơn, sản phẩm được đưa vào buồng sấy. Tại đây, nhiệt độ sẽ được điều chỉnh và giữ ổn định để làm nóng sơn tĩnh điện, khiến nó chảy và bám chặt vào bề mặt sản phẩm. Giai đoạn này rất quan trọng vì nó không chỉ giúp sơn hoàn thiện mà còn tạo ra độ bền cao cho sản phẩm. Cuối cùng, sản phẩm đã được sơn sẽ được kiểm tra chất lượng để đảm bảo nó đạt tiêu chuẩn trước khi được xuất xưởng.

Quy trình này không chỉ đảm bảo hiệu quả mà còn nâng cao tính năng của sản phẩm sau khi hoàn thiện, làm cho dây chuyền sơn tĩnh điện trở thành sự lựa chọn tối ưu cho ngành công nghiệp hiện đại.

Lợi ích của việc sử dụng hệ thống dây chuyền sơn tĩnh điện

Hệ thống dây chuyền sơn tĩnh điện đã trở thành một phần không thể thiếu trong nhiều lĩnh vực công nghiệp, đặc biệt là trong ngành sản xuất. Một trong những lợi ích lớn nhất của công nghệ này là tính hiệu quả cao mà nó mang lại. Các quy trình tự động hóa trong dây chuyền sơn tĩnh điện giúp tăng tốc độ sản xuất, giảm thời gian hoàn thành các đơn hàng và nâng cao năng suất lao động. Nhờ vậy, doanh nghiệp có thể đáp ứng nhanh chóng những nhu cầu từ phía thị trường mà vẫn đảm bảo được chất lượng sản phẩm.

Tiết kiệm chi phí cũng là một lợi thế đáng kể của hệ thống dây chuyền sơn tĩnh điện. So với các phương pháp sơn truyền thống, công nghệ này yêu cầu ít nguyên liệu sơn hơn do lớp sơn bám chặt hơn vào bề mặt sản phẩm. Sự giảm thiểu lãng phí vật liệu không chỉ giúp giảm chi phí sản xuất mà còn góp phần nâng cao lợi nhuận cho doanh nghiệp. Bên cạnh đó, hiệu suất và độ bền của lớp sơn cũng được cải thiện, làm cho sản phẩm có khả năng chịu đựng tốt hơn trong các điều kiện khắc nghiệt.

Hơn nữa, hệ thống dây chuyền sơn tĩnh điện còn giúp bảo vệ môi trường. Quá trình sơn tĩnh điện không sử dụng dung môi hữu cơ và thải ra ít khí độc hại hơn so với các phương pháp khác, do đó giúp giảm thiểu ô nhiễm không khí. Đồng thời, việc tái sử dụng sơn thừa cũng giảm thiểu lượng chất thải rắn từ quy trình sản xuất. Tóm lại, công nghệ này không chỉ mang lại lợi ích kinh tế cho doanh nghiệp mà còn góp phần thúc đẩy sự bền vững trong sản xuất và bảo vệ môi trường. Qua đó, hệ thống dây chuyền sơn tĩnh điện đang ngày càng trở nên phổ biến và được ưa chuộng trong ngành công nghiệp hiện đại.

Ứng dụng của công nghệ sơn tĩnh điện trong các ngành công nghiệp

Công nghệ sơn tĩnh điện đã trở thành một phần không thể thiếu của nhiều ngành công nghiệp, nhờ vào những ưu điểm nổi bật về hiệu suất và môi trường. Một trong những lĩnh vực ứng dụng chính của công nghệ này là trong ngành công nghiệp ô tô. Các nhà sản xuất ô tô sử dụng sơn tĩnh điện để phủ lớp hoàn thiện cho các bộ phận của xe, giúp cho bề mặt sản phẩm trở nên bền và có khả năng chống ăn mòn tốt. Điều này không chỉ đảm bảo tính thẩm mỹ cho sản phẩm mà còn gia tăng tuổi thọ sử dụng của xe.

Trong ngành điện tử, công nghệ sơn tĩnh điện được áp dụng để bảo vệ các thiết bị và linh kiện điện tử khỏi các yếu tố bên ngoài. Việc áp dụng lớp sơn này giúp tăng cường khả năng chống ẩm và bụi bẩn, từ đó bảo vệ các bo mạch và linh kiện bên trong khỏi hư hỏng. Hơn nữa, sự linh hoạt trong việc lựa chọn màu sắc và hoàn thiện bề mặt mang lại cho các nhà sản xuất điện tử nhiều sự lựa chọn đa dạng.

Anh ngành nội thất, sơn tĩnh điện cũng được ưa chuộng rộng rãi để phủ các sản phẩm như đồ nội thất kim loại, ghế, bàn và các phụ kiện trang trí. Hình thức hoàn thiện này giúp bảo vệ sản phẩm khỏi trầy xước trong quá trình sử dụng và tạo ra một bề mặt mịn màng, dễ lau chùi. Ngoài ra, trong ngành xây dựng, công nghệ này còn được sử dụng để sơn các cấu kiện kim loại, hệ thống cửa sổ và lan can, nhằm tăng cường sự bền bỉ, an toàn cho các công trình. Ứng dụng của công nghệ sơn tĩnh điện là rất đa dạng và mang lại nhiều lợi ích cho các ngành công nghiệp khác nhau.

Những thách thức khi triển khai hệ thống dây chuyền sơn tĩnh điện

Khi doanh nghiệp quyết định triển khai hệ thống dây chuyền công nghệ sơn tĩnh điện, họ phải đối mặt với nhiều thách thức khác nhau. Một trong những khó khăn lớn nhất là chi phí đầu tư ban đầu. Việc lắp đặt và trang bị các thiết bị hiện đại cho quy trình sơn tĩnh điện không chỉ đòi hỏi một khoản ngân sách đáng kể, mà còn bao gồm các chi phí bổ sung như bảo trì và nâng cấp thiết bị trong tương lai. Vì vậy, doanh nghiệp cần có một kế hoạch tài chính rõ ràng và chiến lược đầu tư hợp lý để đảm bảo sinh lời từ dây chuyền này trong thời gian dài.

Bên cạnh chi phí, yêu cầu về kỹ thuật cũng là một yếu tố quan trọng cần xem xét. Hệ thống sơn tĩnh điện yêu cầu sự tinh vi trong thiết kế và vận hành. Do đó, việc thiếu kiến thức chuyên môn về công nghệ cũng như quy trình hoạt động có thể dẫn đến những sai sót, ảnh hưởng đến chất lượng sản phẩm cuối cùng. Doanh nghiệp cần phải đầu tư vào nghiên cứu và phát triển, cũng như tìm kiếm các chuyên gia có kinh nghiệm trong lĩnh vực này để tư vấn và hỗ trợ.

Cuối cùng, đào tạo nhân viên là một thách thức không kém phần quan trọng. Nhân viên cần phải được đào tạo bài bản về quy trình vận hành và an toàn trong khi làm việc với các thiết bị và hóa chất liên quan đến sơn tĩnh điện. Việc này không chỉ giúp nâng cao hiệu suất công việc mà còn bảo vệ sức khỏe cho người lao động. Các chương trình đào tạo thường xuyên sẽ là giải pháp khả thi để vượt qua những rào cản này, từ đó đảm bảo sự thành công trong việc triển khai hệ thống sơn tĩnh điện.

Xu hướng phát triển của công nghệ sơn tĩnh điện

Công nghệ sơn tĩnh điện đã trải qua nhiều bước cải tiến đáng kể trong những năm gần đây, dẫn đến việc tạo ra các xu hướng mới có thể cải thiện hiệu quả ngành công nghiệp sơn. Một trong những xu hướng nổi bật là việc sử dụng vật liệu sơn tiên tiến, chẳng hạn như sơn gốc nước hoặc sơn không chứa dung môi. Những loại sơn này không chỉ thân thiện với môi trường mà còn có khả năng bám dính tốt hơn và mang lại chất lượng bề mặt cao hơn.

Đặc biệt, sự phát triển của tự động hóa đã mở ra những khả năng mới cho quy trình sơn tĩnh điện. Hệ thống robot tự động hiện nay có thể thực hiện quá trình sơn một cách chính xác và đồng đều, giảm thiểu sai sót do yếu tố con người. Việc sử dụng công nghệ cảm biến và trí tuệ nhân tạo trong quy trình cũng giúp tối ưu hóa thời gian và nguyên liệu, từ đó giảm chi phí sản xuất.

Bên cạnh đó, việc tích hợp công nghệ 4.0 vào sản xuất sơn tĩnh điện ngày càng trở nên phổ biến. Điều này biểu hiện qua việc ứng dụng các hệ thống quản lý sản xuất thông minh, cho phép theo dõi và điều chỉnh quá trình sơn theo thời gian thực, đảm bảo rằng chất lượng sản phẩm cuối cùng luôn đạt tiêu chuẩn cao nhất. Qua đó, ngành công nghiệp sơn tĩnh điện không chỉ đáp ứng được nhu cầu hiện tại mà còn có khả năng thích ứng linh hoạt với các yêu cầu trong tương lai.

Cuối cùng, việc nghiên cứu và phát triển liên tục trong lĩnh vực này sẽ không ngừng tạo ra những cải tiến mới và định hình tương lai của công nghệ sơn tĩnh điện, góp phần thúc đẩy sự phát triển bền vững cho ngành công nghiệp. Những xu hướng này hứa hẹn sẽ biến công nghệ sơn tĩnh điện thành một giải pháp tối ưu cho nhiều ứng dụng khác nhau trong tương lai gần.

Bảo trì và bảo dưỡng hệ thống dây chuyền sơn tĩnh điện

Bảo trì và bảo dưỡng hệ thống dây chuyền sơn tĩnh điện là yếu tố quan trọng nhằm đảm bảo hiệu suất hoạt động tối ưu và tuổi thọ của thiết bị. Để đạt được kết quả tốt nhất, các nhà quản lý nên xây dựng kế hoạch bảo trì định kỳ dựa trên hướng dẫn của nhà sản xuất và điều kiện thực tế của dây chuyền. Một chương trình bảo trì có thể bao gồm kiểm tra các bộ phận chính như hệ thống sấy, bồn chứa sơn, và các thiết bị phun sơn.

Đầu tiên, công tác kiểm tra an toàn là rất cần thiết. Các yếu tố như điện áp, rò rỉ chất lỏng, và tình trạng thiết bị cần được kiểm tra thường xuyên. Việc phát hiện sớm sự cố có thể giúp tiết kiệm chi phí sửa chữa và giảm thiểu thời gian dừng máy. Ngoài ra, các bộ phận cần thường xuyên được làm sạch để loại bỏ các tạp chất và bụi bẩn có thể ảnh hưởng đến chất lượng sơn.

Các biện pháp bảo trì định kỳ cũng nên bao gồm việc thay thế các linh kiện hỏng hóc và bảo dưỡng các thiết bị điện. Một trong những phương pháp hiệu quả là lập kế hoạch bảo trì theo lịch trình, giúp đảm bảo rằng mọi vấn đề sẽ được xử lý kịp thời trước khi chúng ảnh hưởng đến sản xuất. Ngoài ra, việc đào tạo nhân viên về quy trình vận hành và bảo trì sẽ nâng cao khả năng phát hiện các vấn đề bất thường và xử lý nhanh chóng.

Cuối cùng, việc ghi chép lại các hoạt động bảo trì một cách chi tiết cũng rất quan trọng. Những thông tin này không chỉ giúp theo dõi tình trạng của hệ thống mà còn cung cấp dữ liệu cho việc cải tiến quy trình bảo trì trong tương lai. Khi thực hiện đầy đủ các biện pháp bảo trì và bảo dưỡng, hệ thống dây chuyền sơn tĩnh điện sẽ hoạt động hiệu quả hơn và giảm nguy cơ gặp sự cố. Điều này không chỉ nâng cao năng suất mà còn cải thiện chất lượng sản phẩm cuối cùng.

Trong bối cảnh phát triển nhanh chóng của ngành công nghiệp hiện đại, công nghệ sơn tĩnh điện đã chứng minh được vai trò quan trọng của mình. Qua bài viết, chúng ta đã xem xét các ưu điểm nổi bật của hệ thống dây chuyền công nghệ sơn tĩnh điện, bao gồm khả năng tiết kiệm năng lượng, giảm thiểu chất thải và cung cấp bề mặt sơn chất lượng cao. Những yếu tố này không chỉ giúp nâng cao hiệu suất sản xuất mà còn cải thiện sức cạnh tranh của các doanh nghiệp trong thị trường toàn cầu.

Bên cạnh đó, việc áp dụng công nghệ sơn tĩnh điện cũng góp phần bảo vệ môi trường thông qua việc giảm đáng kể khí thải độc hại. Do đó, lựa chọn công nghệ này không chỉ là một quyết định kinh tế hợp lý mà còn thể hiện trách nhiệm xã hội của doanh nghiệp đối với cộng đồng và môi trường. Hơn nữa, với sự phát triển không ngừng của công nghệ, khả năng tích hợp tự động hóa vào dây chuyền này sẽ khiến cho quá trình sơn trở nên hiệu quả và ít tốn thời gian hơn.

Về phía các doanh nghiệp, việc đầu tư vào công nghệ sơn tĩnh điện là một bước đi chiến lược nhằm nâng cao chất lượng sản phẩm, thỏa mãn nhu cầu ngày càng cao của khách hàng. Đặc biệt, trong xu hướng tiêu dùng hiện nay, người tiêu dùng càng ngày càng chú trọng đến chất lượng và tính bền vững của sản phẩm. Vì vậy, công nghệ sơn tĩnh điện không chỉ là một phần trong dây chuyền sản xuất mà còn là yếu tố quyết định đến sự thành công lâu dài của các doanh nghiệp.